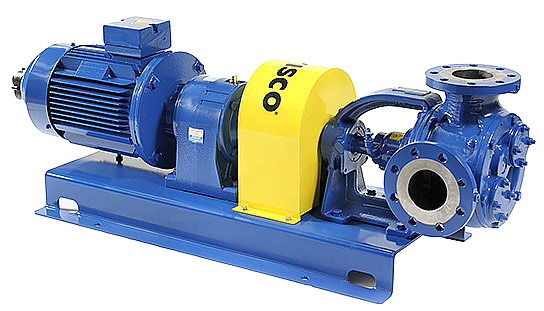

齿轮泵的常见故障和维修办法

阅读次数:1112 2023-06-13 11:41:06

一、工作原理

齿轮泵是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵。由两个齿轮、泵体与前后盖组成两个封闭空间,当齿轮转动时,齿轮脱开侧的空间的体积从小变大,形成真空,将液体吸入,齿轮啮合侧的空间的体积从大变小,而将液体挤入管路中去。吸入腔与排出腔是靠两个齿轮的啮合线来隔开的。齿轮泵的排出口的压力完全取决于泵出口处阻力的大小。

二、常见故障

d、检查液体粘度,以低速运转时按转速比例的流量是否出现,若有流量,则流入不足

d、紧固;大量泄漏影响生产时,应停止运转,拆卸检查;

齿轮泵中轴的磨损主要是因为轴两端与支撑滚针间的摩擦磨损,使轴径变小。如果是轻微磨损,可通过镀一层硬铬来加大此部位轴的直径尺寸,使轴得到修复。如果轴磨损严重,则应45钢或40cr钢重新制造,轴毛坯经粗、精车后,轴承部位要热处理, 硬度为hrc60-65,然后再经磨削,使轴承配合部位表面粗糙度 ra不大于0.32μm;轴的圆度和圆柱度允差为0.005mm;与齿轮配合部位按h7/h6、表面粗糙度ra应不大于0.63μm。

泵体内表面磨损主要是吸油区段圆弧形工作面.如果出现轻微磨损,可用油石修磨去毛刺后使用。泵体是由铸铁铸造毛坯成型, 出现严重磨损时应更换新件。如果泵内齿轮两端面是用磨削修复, 则泵体宽度尺寸也要改变,与齿轮两端修磨去掉的尺寸相等,重新加工后的泵体两端面应达到技术要求。

齿轮泵的端盖用铸铁制造,出现磨损现象后,轻微的可在平板上研磨修平,磨损比较严重时应在平面磨床上磨削修平。修磨后的端盖与泵体配合连接的平面接触应不低于85%.平面度允差、端面对孔中心线的垂直度允差、两端面的平行度允差和两轴孔中心线的平行度允差均为0.01mm。磨削后的表面粗糙度ra应不大于1. 5μm。

泵中零件维修后,轴承滚针应更换。对滚针要求是:全部滚针直径的尺寸误差不应超过0.003mm,长度允差为0.1mm,与轴配合间隙应在0.01mm左右;滚针装配时要按数量要求充满轴承壳内,滚针间要相互平行布置。

*图文来源:网络,版权归原作者,若有侵权请联系删除

津公网安备12010102000945号

津公网安备12010102000945号